История развития металлообработки - от древнего мира до промышленной революции. Введение

Возникновение ремесла и обмена

Цель урока : показать, что выделение ремесленников и появление обмена стали возможны благодаря росту производительных сил (создания излишков в результате улучшения техники). На этом уроке учащиеся узнают, что дальнейшие успехи человека в его овладении силами природы и освоении ее богатств приводят к усложнению его хозяйственной деятельности и к появлению новой группы населения - ремесленников.

Понятия : ремесло, ремесленник, обмен. Продолжается работа над установлением взаимной связи между историческими фактами: усовершенствованием сельскохозяйственной техники и появлением обмена, между переходом к металлу и выделением ремесленников, т. е. между изменениями в производстве и изменениями в составе общества.

Оборудование урока: карта полушарий и историческая карта «Древний Восток. Египет и Передняя Азия», таблица 11 Альбома по древней истории; дополнительно: диапозитивы 6, 7 (ремесленники) и 9 (обмен).

Опрос : покажите на обеих картах Египет, реку Нил, ее истоки, дельту. Опишите природу Египта. Каким строем жили и чем занимались первые поселенцы в Египте? Как в дальнейшем изменились их занятия? Расскажите, благодаря чему в Египте стало возможно заниматься земледелием? Опишите, как велось земледелие в древнем Египте. Почему неверно выражение «Египет- дар Нила»?

Обобщая ответы, учитель делает вывод, что переход от охоты и рыболовства к земледелию и скотоводству привел прежде всего к улучшению условий жизни, к увеличению и разнообразию питания. В то время как охотники и рыболовы имели только рыбу и мясо убитых животных, притом нерегулярно, земледельцы выращивали зерно, овощи, разводили скот и были более обеспечены.

О каких успехах египтян в технике земледелия вы узнали на прошлом уроке?

После рассказа учащихся о переходе к плужному земледелию учитель сообщает, что эти усовершенствования в технике обработки земли повысили урожайность. Продуктов стало больше. Появились излишки, чего не было, пока занимались только охотой и рыболовством.

Улучшения в земледелии повели за собой важные изменения во всей жизни египтян.

План изложения нового материала

1. Начало обработки металла.

2. Возникновение ремесла.

3. Появление обмена.

Начиная рассказ о переходе к употреблению металла, учитель спрашивает, из чего сначала делался плуг, который так облегчил жизнь египтян.

Рассказ о великом изобретении людей, каким был переход от дерева и камня к орудиям из металла, учитель ведет по учебнику, несколько подробнее останавливаясь на процессе изготовления этих орудий. Сначала сообщает о полезных ископаемых.

В окаймлявших долину Нила горных цепях было много разных пород камня: песчаник, гранит, известняк. В соседних с Египтом областях добывали медь, на Синайском полуострове олово, золото к югу от порогов Нила. Железа ни в Египте, ни в соседних странах не было.

Металлические орудия стали появляться в Египте за 4000 лет до п. э. Материалом для их изготовления сначала служила медь. Медь находили в самородках.

Случайно установили, что в раскаленной печи самородная медь становится мягкой и даже плавится, а застывая принимает новые формы. Тогда стали употреблять медь на различные поделки.

Изготовление медных, а позднее бронзовых орудий происходило так.-Из камней складывался очаг, на котором в глиняном сосуде расплавлялись медь и олово. Жидкий металл наливали в формы, где он и остывал. Формы делались из глины или мягкого камня. В камнях выдалбливались половинки формы отливаемого предмета, в одном из камней просверливалось небольшое отверстие. Затем оба камня складывались вместе так, чтобы сошлись формы, камни связывались. Через небольшое отверстие наливался сплав. После остывания форма разбиралась, а готовый металлический предмет шлифовался и был годен к употреблению. Каменная форма могла еще много раз служить для отливки. Таким способом можно было изготовить много одинаковых предметов: топоров, кинжалов, мотыг и др. Медными листами обшивали деревянные части плуга.

Почти одновременно с изобретением медных орудий египтяне научились обрабатывать золото и серебро.

Почему египтяне очень долго не переходили на железные орудия - скажут сами учащиеся. Когда впоследствии египтяне стали выменивать в дальних странах предметы из железа, то они ценились дороже золота. Так, например, царь Египта XIV века до н. э. носил браслет и перстень из железа.

Следует конкретизировать, почему появление металлических орудий труда способствовало лучшей обработке земли, дерева и т. д. Однако, надо указать, что еще несколько столетий в Египте, наряду с металлическими, продолжали употребляться каменные орудия.

Рассказ о начале обработки металла позволит учителю объяснить возникновение ремесла. Учитель говорит, что первоначально земледельцы изготовляли сами все необходимые им предметы. Они ткали материи, лепили посуду, обрабатывали кожу, делали орудия труда и оружие из камня и дерева.

Но отливка и обработка металла требовала такого оборудования и сноровки, которых не было у многих людей и в каждой хижине. Необходимо было создать специальный очаг, уметь поддерживать нужную температуру, сделать форму и т. д. Этой работой стали заниматься некоторые люди, которые забросили земледелие и свои изделия стали выменивать на продукты питания. Свое мастерство они передавали своим детям, которые с малых лет помогали старшим в производстве и совершенствовании его. Так появились в Египте специалисты, занимающиеся только изготовлением орудий труда, одежды, обуви, предметов обихода. Их стали называть ремесленниками, а их мастерство - ремеслом.

Вслед за ремеслом металлистов стало выделяться в ремесло гончарное производство. Первоначально форму сосуда плели из тростника, обмазывали его глиной и выжигали тростник. Позже научились лепить сосуды с помощью гончарного круга. Гончарный круг напоминает вращающийся стол, который приводится в движение руками или ногами. Изготовленные на нем сосуды получались с ровными стенками и могли иметь разные формы и размеры. Подсушив сосуды на солнце, гончар обжигал их. Обжиг производили вначале на пылающем костре, а позднее- в специальных печах. Работа гончара тоже требовала специальных навыков и оборудования.

Еще позже выделились ремесла ткачей, кожевников и другие. Попутно с рассказом учитель покажет на таблице 11 Альбома по древней истории или на диапозитивах 6 и 7 мастерскую бронзоплавильщика, работу кожевников, ткачей, гончаров. В книге «Страна Большого Хапи» статьи «Какая профессия лучше» и «В мастерских» и в книге для чтения «Древний Восток» на стр. 33-39 описывается и изображается труд различных ремесленников (ткачей, сандальщиков, деревообделочников и др.).

Многим земледельцам стало выгоднее все свое время тратить на обработку земли, а орудия труда, ткани, кожи обменивать или заказывать ремесленникам за свои продукты питания.

В заключение учитель делает вывод, что в древнем Египте население разделилось по своим занятиям на две группы людей: крестьян и ремесленников. Учитель предлагает учащимся определить, кого называют крестьянином? Проводится работа с учебником: предлагается прочесть про себя подтему «Ремесла» и найти там определение - что называется ремеслом (изготовление изделий на заказ и для продажи).

Далее учитель останавливается еще на одном важном изменении в хозяйстве древнего Египта - на возникновении обмена. Он объясняет, почему древним охотникам нечем было обмениваться друг с другом; как с развитием скотоводства у одних племен и земледелия у других племен, с усовершенствованием техники и появлением излишков возник обмен между людьми разных племен. Предметами обмена были первоначально хлеб и скот.

Учитель разъясняет роль Нила в развитии обмена. Египет населен был различными племенами. Но всех их связывала река Нил. Широкий многоводный Нил служил удобной дорогой. По Ннлу на север лодку несло течением. На юг плыли, применяя парус, или тянули лодку бечевой. Получение тех предметов, которых у них не было, позволило жителям Нильской долины еще больше усовершенствовать свои орудия труда.

А в чем испытывали нужду жители долины Нила? Учащиеся перечисляют: в дереве для строек, в металлах, которые имелись в соседних с Египтом странах.

Учащимся предлагается подумать, как изменился обмен благодаря тому, что среди трудящихся выделились земледельцы и ремесленники. Он развился еще больше. Теперь обмен стал вестись не только между соседними племенами, но и внутри одного племени между крестьянами и ремесленниками.

Бытовые сценки на древнеегипетском базаре учитель опишет по книге для чтения «Древний Восток» стр. 32, 34 или по книге «Страна Большого Хапи» (глава «Смотри, сладкие пирожки»).

Закрепление: как люди стали обрабатывать металл? Почему возникло ремесло? Какие ремесла возникли в Египте раньше всего? Почему с развитием земледелия и скотоводства между людьми появился обмен? Почему с возникновением ремесла увеличился обмен между людьми?

Домашнее задание: выучить по учебнику до конца § 8, повторить из § 5 «Род и племя» и на стр. 13 «Первобытнообщинный строй». Подготовить рассказы на темы: как у древних египтян возникли ремесло и обмен? Какие ремесла появились в Египте? Составить рассказ от имени ремесленника-металлиста- как он изготовляет какое-нибудь орудие труда, или от имени крестьянина - как он менял свои продукты на рынке. Желающим зарисовать одного из ремесленников за работой или орудия его труда.

Наступление эры металла.

Как и многие новации, навыки по обработке металла появлялись как в Китае, так и в Европе с очень маленькой разницей во времени. И мы не можем наверняка сказать, как именно они передавались - с Востока на Запад или же возникли фактически одновременно, благодаря любопытству и стремлению человека к развитию. Согласно легендам первые навыки в работе по металлу, приравненные в то время к священнодейству, шли от Малой Азии к Греции. В древнегреческих мифах Гефест, бог огня, изображался как кузнец, покровитель кузнечного ремесла. Итальянский бог огня Вулкан, отождествляемый с Гефестом, считался верховным кузнецом, ковавшим удары молнии для Юпитера. Искусство работы по металлу почиталось в скандинавской и кельтской мифологии. В скандинавских мифах Мимир, кузнец, обучавший героя Зигфрида кузнечному делу, считался самым знающим из богов. Кельтский бог Гоибниу не только ковал оружие для своих друзей богов, но и обладал даром исцеления.

Уникальный памятник истории; металлургии и горного дела 2-го тыс. до н.э.; pасположен в Оренбургской области. Исследовался в 1991-1999 гг; международной экспедицией Института Археологии под руководством Черных Е.Н. На территории 150 кв. км. найдены десятки поселений срубной культуры, 35000 воронок, шахт, отвалов и иных следов горно-металлургических работ

Древне - русское кузнечное производство.

X - середина XIII века

На Руси железо было известно еще ранним славянам. Самый старый метод обработки металла - это ковка. Сначала древние люди били колотушками губчатое железо в холодном состоянии, чтобы <выжать из него соки>, т.е. удалить примеси. Затем они догадались нагревать металл и придавать ему нужную форму. В X - XI веках благодаря развитию металлургии и других ремесел у славян появились соха и плуг с железным лемехом. На территории древнего Киева археологи находят серпы, дверные замки и другие вещи, сделанные руками кузнецов, оружейников и ювелиров.

Кузнечный инструмент первых русских городов.

Кроме литейных форм камень на Горном употребляли при выделке различного рода инвентаря для горнометаллургических работ (молоты и молотки, ступы, наковальни и др.), а также украшения (подвески). Среди подобных изделий в категорию массовых находок попадают, пожалуй, лишь молотки и отчасти молоты (кувалды); все прочие уже существенно уступают им по количеству.

Для молотов и молотков почти исключительно использовали речные окварцованные или же окремнелые гальки и валуны. Их прочность в сравнении с песчаником была заметно выше (только очень редко для этой цели использовали обломки окаменелых деревьев). На Каргалах галечниковые запасы отсутствуют, но их богатые россыпи находятся сравнительно недалеко - по долинам Салмыша, Сакмары, Урала, а также Самары уже в волжском бассейне (в пределах 50-100 км). По всей вероятности, данный материал именно оттуда и доставляли к рудникам. Судя по всему, крупные гальки-валуны весом от 1 до 9 кг использовались в основном для горнопроходческих работ и дробления крупных блоков песчаника. Менее тяжелые гальки - от 1 кг до 100 г употребляли при измельчении рудных минералов в песчаниковых ступах, а также в процессе проковки медных болванок на наковальнях. Культурный слой содержал также и более легкие гальки (до 100 г), однако следов работы на них не выявлено. Очень часто мелкие и крупные гальки шли в работу без какой-либо подработки формы, но во многих случаях на округлом камне наносился точечной техникой своеобразный поясок-перехват, что делало крепление молотка к рукояти более надежным.

Из 594 молотов, молотков и их обломков удалось определить или же с достаточной мерой надежности реконструировать вес только для трети (186 экз.). Попытки же путем статистического анализа распределения весовых показателей выявить у окремнелых галек-молотков какие-либо четкие функциональные группы к успеху не привели. Поэтому мы ограничились разнесением этих 186 молотков и молотов по разным весовым разрядам.

Из крупных каменных изделий безусловного упоминания заслуживает массивная (36,7 кг) наковальня, обнаруженная близ западной обваловки плавильного двора вкупе с кучкой из восьми каменных молотков и большой литейной формой. Для ее изготовления использовали, видимо, какую-то прочную кристаллическую породу, неизвестную для Приуралья; ближайшие выходы этих пород встречаются сравнительно далеко к востоку, уже на коренном Урале, откуда ее, по всей вероятности, и доставили на Каргалы. Сама наковальня тщательно отделана и походит на распиленный вдоль блок каменной колонны.

Первый этап – развитие металлообработки вручную и при помощи примитивных инструментов.

В XI веке металлургическое производство уже имело большое распространение, и в городе, и в деревне. Русские княжества располагались в зоне рудных месторождений, и кузнецы почти повсеместно были обеспечены сырьем.

Русские княжества располагались в зоне рудных месторождений, и кузнецы почти повсеместно были обеспечены сырьем. На ней работали небольшие заводики с полумеханизированным процессом дутья - мельничьим приводом. Первым сыродутным горном был обычный очаг в жилище. Специальные горны появились позднее. В целях пожарной безопасности их располагали у края городищ. Ранние печи представляли собой густо обмазанные глиной круглые ямы диаметром в один метр, вырытые в земле. Их народное название - <волчьи ямы>. В X веке появились наземные печи, воздух в которые нагнетался с помощью кожаных мехов. Меха раздувались вручную. И эта работа делала процесс варки очень тяжелым. Археологи до сих пор находят на городищах признаки местной выработки металла - отходы сыродутного процесса в виде шлаков. По окончании <варки> железа домницу ломали, удаляли посторонние примеси и ломом извлекали из печи крицу. Горячая крица захватывалась клещами и тщательно проковывалась. Проковка удаляла с поверхности крицы частицы шлака и устраняла пористость металла. После проковки крицу снова нагревали и снова клали под молот. Эта операция повторялась несколько раз. Для новой плавки верхняя часть домницы реставрировалась или строилась заново. В более поздних домницах передняя часть уже не ломалась, а разбиралась, и расплавленный металл стекал в глиняные емкости.

Но, несмотря на широкое распространение сырья, выплавка железа производилась далеко не на каждом городище. Трудоемкость процесса выделила кузнецов из общины и сделала из них первых ремесленников. В древности кузнецы сами плавили металл, а затем его ковали. Необходимые принадлежности кузнеца - горн (плавильная печь) для нагрева крицы, кочерга, лом (пешня), железная лопата, наковальня, молот (кувалда), разнообразные клещи для извлечения из горна раскаленного железа и работы с ним - набор инструментов, необходимых для плавильных и ковочных работ. Техника ручной ковки почти не менялась до XIX века, но подлинных древних кузниц истории известно еще меньше, чем домниц, хотя археологи периодически обнаруживают в городищах и курганах много кованых железных изделий, а в погребениях кузнецов их инструменты: клещи, молот, наковальню, литейные принадлежности. Письменные источники не сохранили до нас технику ковки и основные технические приемы древнерусских кузнецов. Но исследование старинных кованых изделий позволяет историкам говорить о том, что древнерусским кузнецам были известны все важнейшие технические приемы: сварка, пробивание отверстий, кручение, клепка пластин, наваривание стальных лезвий и закалка стали. В каждой кузнице, как правило, работало два кузнеца - мастер и подмастерье. В XI-XIII вв. литейное дело частично обособилось, и кузнецы занялись непосредственно ковкой железных изделий. В Древней Руси кузнецом назывался любой мастер по металлу: <кузнец железу>, <кузнец меди>, <кузнец серебру>.

Простые кованые изделия изготавливались с помощью зубила. Применялась также технология использования вкладыша и наваривания стального лезвия. К наиболее простым кованым изделиям можно отнести: ножи, обручи и дружки для ушатов, гвозди, серпы, косы, долота, шилья, лопаты и сковороды, т.е. предметы, не требующие специальных приемов. Их мог изготовить любой кузнец в одиночку. Более сложные кованые изделия: цепи, дверные пробои, железные кольца от поясов и от сбруи, удила, светцы, остроги, - уже требовали сварки, которую осуществляли опытные кузнецы с помощью подмастерья.

Мастера производили сварку железа, нагревая его до температуры 1500 град С, достижение которой определяли по искрам раскаленного добела металла. Зубилом пробивали отверстия в ушках для ушатов, лемехах для сох, мотыгах. Пробойником делали отверстия в ножницах, клещах, ключах, лодочных заклепках, на копьях (для скрепления с древком), на оковках лопат. Эти приемы кузнец мог осуществлять только с помощью помощника. Ведь ему необходимо было держать клещами раскаленный кусок железа, что при небольших размерах тогдашних наковален было нелегко, держать и направлять зубило, бить по зубилу молотом.

Сложным было изготовление топоров, копий, молотков и замков. Топор выковывали с применением железных вкладышей и навариванием полос металла. Копья ковали из большого треугольного куска железа. Основание треугольника закручивали в трубку, вставляли в нее конический железный вкладыш и после этого сваривали втулку копье и выковывали рожон. Железные котлы делали из нескольких больших пластин, края которых склепывались железными заклепками. Операция кручения железа применялась для создания винтов из четырехгранных стержней. Приведенный выше ассортимент кузнечных изделий исчерпывает весь крестьянский инвентарь, необходимых для постройки дома, сельского хозяйства, охоты и обороны. Древнерусские кузнецы X-XIII вв. владели всеми основными техническими приемами обработки железа и на целые столетия определили технический уровень деревенских кузниц. Основная форма серпа и косы с короткой рукояткой были найдены в IX-XI веках. Древнерусские топоры претерпели значительное изменение и к X-XIII вв. обрели форму, близкую к современной. Пила в деревенском зодчестве не употреблялась. Для плотничных работ широко применялись железные гвозди. Их почти всегда находят в каждом погребении с гробом. Гвозди имели четырехгранную форму с отогнутым верхом. К IX-X веков в Киевской Руси уже существовало ремесло вотчинное, деревенское и городское. В XI век русское городское ремесло вступило с богатым запасом технических навыков.

Второй этап – ковка на приводных от водяных колёс молотах.

В предприятиях для выплавки металла из железных руд сыродутным способом главные производственные процессы (выплавка железа и его обработка) были механизированы при помощи вододействующих механизмов. Водяное колесо как гидросиловая установка являлось высшей ступенью развития, которой достигла техника вываривания сыродутного железа.

Независимо от того, помещалась рудня в одной постройке или в двух, состояла, обычно, из таких частей: дымарни, в которой вываривалось железо, большого, механизированного при помощи водной энергии молота для проковки криц вываренного железа, и кузницы, где изготавливалась железная продукция. Дымарки представляли собой четырехугольную невысокую открытую печь, снабженную дымоходом. Задняя стенка печи, где находились меха, была приподнята. В ней находилось отверстие, через которое воздух, нагнетаемый мехами, подавался в печь. Меха приводились в движение энергией воды и обеспечивали непрерывное поступление воздуха в печь.

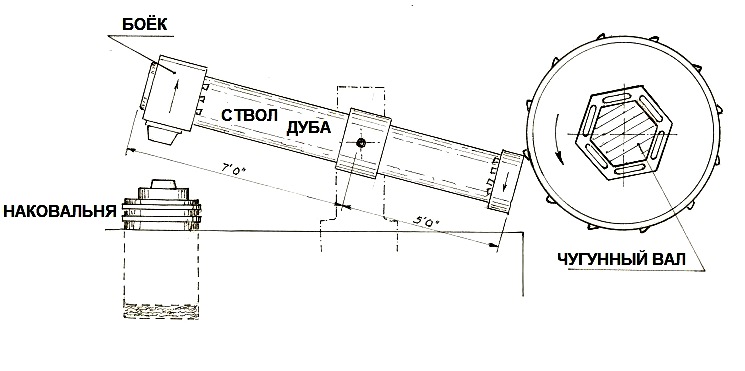

Существовало два способа приведения молота в движение при помощи водяного колеса. Первый состоял в том, что молот, надетый на конец прочного топорища, укреплялся между столбами, скрепленными поперечинами. Плечи (кулаки) при вращении вала водяного колеса поднимали конец топорища с молотом. Плечо выходило из-под топорища, и молот падал на наковальню и ковал подставленное железо. Второй способ действия водяного молота сводился к тому, что топорище располагалось перпендикулярно к валу водяного колеса. При вращении вала кулак, прикрепленный к валу, нажимал на хвост топорища и приподнимал молот, который падал на наковальню. Удары молота получались легкими. Такая конструкция молота была удобной при отжимании криц и неудобная при растягивании железа в тонкие штабы.

Ковка (производство оружия).

Особое развитие получило производство оружия и военных доспехов. Мечи и боевые топоры, колчаны со стрелами, сабли и ножи, кольчуги и щиты вырабатывались мастерами-оружейниками. Изготовление оружия и доспехов было сопряжено с особенно тщательной обработкой металла, требовало умелых приемов в работе. Хотя и бытовавшие на Руси в IX-X веках мечи - в основном франкские клинки, археологи, тем не менее, в своих раскопках обнаруживают наличие ремесленников-оружейников в составе русских горожан IX-X веков. В ряде погребений были обнаружены связки кованых колец для железных кольчуг, часто встречающихся в русских дружинных курганах с IX века. Древнее название кольчуги - броня - часто встречается на страницах летописи. Изготовление кольчуг было трудоемким делом. Технологические операции включали: ковку железной проволоки, сварку, соединение и клепку железных колец. Археологами обнаружено погребение кольчужного мастера X века. В IX-X веках кольчуга становится обязательной принадлежностью русского доспеха. Древнее название кольчуги - броня - часто встречается на страницах летописи. Правда, о происхождении русских кольчуг высказываются мнения о получении их или от кочевников или из стран Востока. Те не менее, арабы, отмечая наличие кольчуг у славян, не упоминают о ввозе их извне. А обилие кольчуг в дружинных курганах может свидетельствовать о том, что в русских городах работали кольчужные мастера. Тоже относится к шлемам. Русские историки считают, что варяжские шлемы слишком резко отличались своей конической формой. Русские шлемы-шишаки склепывались из железных клиновидных полос. К такому виду шлемов принадлежит известный шлем Ярослава Всеволодовича, брошенный им на поле Липецкой битвы 1216 г. Он является прекрасным образцом русского оружейного и ювелирного дела XII-XIII веков. Традиция сказалась в общей форме шлема, но в техническом отношении он сильно отличается от шлемов IX-X веков. Весь корпус его выкован из одного куска, а не склепан из отдельных пластин. Это сделало шлем значительно более легким и прочным. От мастера-оружейника требовалось еще больше умения. Образцом ювелирной работы в оружейной технике XII-XIII веков является, как полагают, легкий стальной топорик князя Андрея Боголюбского. Поверхность металла покрыта насечками и на эти насечки (в горячем состоянии) набито листовое серебро, поверх которого нанесен орнамент гравировкой, позолотой и чернью. Овальные или миндалевидные щиты делались из дерева с железной сердцевиной и железными оковками. Особое место в кузнечном и оружейном деле занимала сталь и закалка стальных изделий. Даже среди деревенских курганных топоров XI-XIII веков встречается наваренное стальное лезвие. Твердость стали, гибкость, легкая свариваемость и способность воспринимать закалку были хорошо известны еще римлянам. Но наварка стали всегда считалась труднейшим делом во всей кузнечной работе, т.к. железо и сталь имеют различную сварочную температуру. Закалка стали, т.е. более или менее быстрое охлаждение раскаленного предмета в воде или иным способом, тоже хорошо известна древним кузнецам Руси.

Вторая половина XIX века - развитие кузнечного производства (паровые молоты).

В конце XVIII века вошли в употребление молоты с приводом от паровой машины. Патент на изобретение такого молота получил в 1784 году Джеймс Уатт. Соединение молота с машиной поначалу ничего не изменило в его собственной конструкции. Это был тот же хвостовой, кулачковый молот, что за четыреста лет до открытия Уатта приводился в действие водяным колесом. Более того, в нем можно было без труда увидеть его древний ручной прообраз. Век пара не поменял ни его формы, ни принципа действия, только увеличил размеры и вес. Но такое положение не могло сохраняться долго. В последующие десятилетия развитие машиностроения, железнодорожное строительство и, главным образом, строительство колоссальных океанских пароходов потребовало обработки деталей невиданных размеров. Валы гребных колес, кривошипы и прочие части паровых машин часто достигали огромной величины. Для их изготовления стали создаваться гигантские машины, в том числе мощные паровые молоты. Однако конструкция кулачкового молота, имевшая много недостатков, не позволяла выковывать с высоким качеством особенно крупные заготовки. Сила удара молота прямо зависела от высоты его падения. Между тем с увеличением размеров заготовки уменьшалось свободное пространство между бойком и наковальней, и, следовательно, ослабевала сила удара. В этом заключалось большое неудобство, поскольку при обработке больших и массивных деталей удары оказывались самыми слабыми, и наоборот, -- при обработке деталей незначительной толщины молот действовал с максимальной силой, что было совершенно обратно потребностям производства. В результате, массивная деталь успевала остыть, прежде, чем заканчивалась ковка. Ее приходилось нагревать снова и опять переводить под молот. На это уходило много времени и сил, но качество ковки все равно оставляло желать лучшего. Кроме того, поскольку движение молота осуществлялось не по прямой, а по дуге, никогда нельзя было достичь строгой параллельности между поверхностью молота и наковальни (кроме тех случаев, когда молот предназначался для ковки деталей одной и той же толщины). Таково было положение дел к началу 40-х годов XIX века, когда появился паровой молот Несмита, построенный на совершенно иных принципах. Он сразу получил широкое распространение, так как отвечал самым насущным потребностям производства

Гидравлический пресс.

В конце XIX в. в машиностроении прочно обосновалось точное серийное производство, которое нуждалось в большом количестве различных металлов (сплавов), прежде всего стали и чугуна. Ряд изобретений и нововведений в металлургии позволил резко увеличить производство черных металлов и удовлетворить нужды машиностроения в них. Это перевод металлургических заводов с древесного угля на каменный, коксование угля, применение паровой машины для дутья, горячее дутье, усовершенствование способа пудлингования в отражательной печи, изобретение парового падающего молота (Джон Вилькинсон в 1783 г.), изобретение гидравлического пресса (Брамм в 1796 г.), прокатного стана (Корт в 1783 г.) и парового привода к нему (Вилькинсон в 1796 г.), бессемеровский конвертер, мартеновский способ сталеварения, легирование стали и т.д.

В прошлые выходные (30.03.2013) мы c женой ездили в Новгород, где посетили знаменитый новгородский Кремль, на территории которого также расположено много других памятников архитектуры, в том числе и Новгородский музей-заповедник. Музей, кстати, очень хороший. Именно его посещение навело меня на мысль об этой статье. В музее есть экспозиция, посвященная кузнечному делу на территории нынешнего Северо-Запада России, и указывается, что кузнецы уже примерно в 10-11 вв. обладали достаточно высокой культурой обработки стали, например, применяли ковку и простейшую термообработку (закалка и отпуск), а при изготовлении топоров и ножей применяли технологию сварки ковкой и соединяли таким образом железо с термообработанной сталью, как это показано на рис. ниже. Таким образом получали составную деталь с прочным лезвием из кованой закаленной и отпущенной стали с вязкой железной основой. В экспозиции музея затронута малая часть эволюции процесса обработки металлов давлением (ОМД), о которой и расскажу далее.

Рис. 1. Поперечное сечение лезвия топора и схема

ОМД — одна из трех основных технологий для производства металлоизделий: ОМД, литье, порошковая металлургия . Конечно, есть еще точение, фрезерование и т.п., но это уже из другой оперы. Ни будь заготовок, полученных ОМД или литьем, точить и строгать было бы нечего (разве что дерево).

Так вот ОМД, возможно, является наиболее древним способом обработки металлов из приведённых выше, еще раз подчеркиваю основных . В первых упоминаниях об ОМД на различных территориях Среднего Востока, датируемых примерно 8000 лет до н.э., описывают простые удары молотом при обработке золота и меди .

Около 2-го тысячелетия до н.э. племена Северо-Запада нынешней России познакомились с изготовлением изделий из металла. Древние письменные источники указывают, что в те времена, когда англо-саксонские племена еще пользовались каменными топорами, на Руси уже добывали железо как для себя, так и для других. . Раскопки русских городов VII-VIII вв. показывают, что в этих городах работали ремесленники занятые добычей и обработкой металлов . Железо, в основном, добывали из местной болотной руды .

Естественно, сначала обрабатываемый металл был довольно грязным, т.к. еще не были развиты методы очистки, поэтому обрабатываемость была ограниченной. Развитие выплавки металлов началось с меди примерно 4000 гг до н.э. Позднее, в медный век, стало ясно, что в результате обработки молотом повышается прочность (сегодня это явление носит название «деформационное упрочнение»). Поиски возможностей получения большей прочности привели к сплавам меди с оловом (бронзовый век, начало примерно 1300 д.н.э.) и железа с углеродом (железный век, начало примерно 1200 лет до н.э.).

По большей части вся ОМД осуществлялась посредством ручного молота вплоть до 13 в. н.э, когда был изобретен хвостовой молот (tilt hammer), который изначально использовался для получения прутков и листов ковкой. Для подъёма молота использовалась энергия воды, а на заготовку молот падал под действием силы тяжести (см. схему ниже). Несмотря на свою относительную простоту этот механизм оставался одним из основных орудий для ОМД довольно продолжительное время.

Рис. 2. Схема хвостового молота

Первые прокатные станы предположительно были разработаны Леонардо Да Винчи, о чем свидетельствуют наброски подобной машины, обнаруженные в его дневниках. Хотя, когда я сам вижу подобные фразы о том, что конкретное изобретение присвоено одному конкретному человеку, то немного съёживаюсь от несогласия. Ведь любое изобретение является компоновкой достижений многих людей, их наблюдений и опыта. Наверняка, тогда уже кто-то придумал скалку для раскатки теста. Но это отступление. Итак, в 1945 обнаружилось, что Да Винчи использовал прокатный стан с ручным приводом для прокатки листов из драгоценных металлов.

Рис. 3. Эскиз Леонардо да Винчи прокатного стана

Вслед за Леонардо несколько различных вариаций прокатных станов появилось в Германии, Италии, Франции и Англии. На развитие больших станов способных прокатывать чёрные металлы ушло еще около 200 лет. Ранние прокатные станы использовались для прокатки листов и полос и приводились в движение с помощью колёс за счет энергии воды.

Изобретите паровой машины дало мощный толчок как добывающей, так и обрабатывающей металлургической промышленности (и не им одним). Молот уже поднимался за счет энергии пара. С таким оборудованием начали появляться изделия от размеров дверных ключей до размеров деталей локомотивов. В 19 веке пар добрался и до прокатного стана с аналогичными последствиями: стало возможно катать более крупные заготовки, в больших количествах и с меньшей себестоимостью.

Вскоре на смену пару пришло электричество.

За прошедшие сто лет было разработано величайшее множество оборудования для ОМД (механические и винтовые прессы, и всевозможные прокатные станы различной конфигурации), а также материалов с особыми свойствами, таких как HSLA-стали, стали с ПНП, а также титановые сплавы, сплаве на основе никеля, алюминия и т.д. За последние двадцать лет особое развитие получило моделирование процессов ОМД, что также увеличило эффективность процессов и качество выпускаемой продукции.

Скоро напишу подобную же статью о развитии металловедения, так что рекомендую

Настоящий конспект лекций составляет основу учебной дисциплины «Специальные технологии художественной обработки материалов. Часть 2.» (технология художественной обработки металлов давлением) и предназначен для студентов очной формы обучения квалификации бакалавр, обучающихся по направлению 261400 «Технология художественной обработки материалов».

Целью изучения дисциплины является получение студентами знаний в области теории и практики ремесленного и промышленного производства художественных металлических изделий методами пластической деформации.

Задачи изучения дисциплины – освоение студентами основ теории пластической деформации и технологических аспектов обработки металлических материалов давлением с целью получения декоративных художественных изделий.

Подавляющее большинство художественных изделий формируется только двумя способами: либо литьём из жидкого металла, либо деформацией твёрдой заготовки с применением давления. Есть и другие способы, например гальванопластика, металлизация, но их объёмы в изготовлении художественных изделий из металла чрезвычайно малы. В настоящем учебном пособии к процессам изменения формы твёрдой заготовки с применением давления также отнесены такие способы как ручное резание и вырубка.

В отличие от учебно-методической литературы, предназначенной сугубо для художественных учебных заведений, в которой рассматриваются различные приёмы техники изготовления художественных изделий, в данном учебном пособии изложены основы теории пластической деформации металлов с учётом положений, сформировавшихся на конец ХХ – начало ХХI веков.

Художественная деформация металла имеет целый ряд специфических особенностей, отличающая её от деформации в металлургическом и машиностроительном производстве.

Прежде всего, это применение специфических технологических приёмов, таких как выколотка, басма, тауширование, гравирование и др. Практически все художественные произведения изготавливаются вручную. Исключение составляют некоторые виды ширпотреба, например монеты, значки. При изготовлении одного изделия различные процессы деформации идут последовательно один за другим. Процессы отделки изделий (механические, химические, электрохимические, электрофизические и др.) часто являются доминирующими в придании изделию потребительской ценности.

Настоящий учебный материал изложен с учётом необходимой предварительной подготовки студентов в области основ высшей математики, физики, химии, металловедения, механических свойств металлов в соответствии с государственным общеобразовательным стандартом по направлению 2614000 « Технология художественной обработки материалов».

Лекция 1. Из истории обработки металлов давлением

1.1. Ковка металлов в древности

История развития цивилизации неразрывно связана с освоением материалов. В этом плане трудно переоценить роль металла. Американский этнолог Генри Льюис Морган писал о том, что, когда варвар научился получать и применять металл, тогда «девять десятых борьбы за цивилизацию было выиграно». Появление орудий из металла способствовало не только техническому прогрессу (в земледелии, строительстве, ремеслах), но и социальному – образование первых государств совпадает с началом бронзового века.

С металлом первобытный человек познакомился несколько тысячелетий тому назад. Имеются сведения, что примерно за 92 века до н. э. племена, населявшие территорию Анатолии (азиатскую часть современной Турции), употребляли медь, найденную в самородном виде. Золотые изделия появились примерно за 60 веков до н. э., а изделия из метеоритного железа – примерно в XXX веке до н. э.

Первым технологическим процессом обработки металла была его деформация. Первобытный человек с помощью каменных инструментов стал отковывать различные орудия труда, предметы быта, оружие, стараясь придать этим изделиям красивые формы. Таким образом, деформацию металла можно назвать одним из самых древних способов изготовления художественных изделий, применяемых и по сей день.

Как только древний человек расплющил камнем самородок металла, кузнец на долгое время стал единственным специалистом по металлообработке. Потребность в его мастерстве была столь высока, что вскоре эта профессия распространилась повсеместно. Недаром, по утверждению статистики, фамилия Кузнецов – самая распространенная на земле (ср. Smith, Schmidt, Коваленко, Kowac, Kowalsky, Ferrant и другие производные от этих фамилий).

Кузнецы были уважаемыми людьми у всех народов. В средние века вождям африканских государств на юге Сахары и на территории современного Конго необходимо было знать кузнечное дело. У бурят кузнецом мог стать только тот человек, среди предков которого уже были кузнецы. Кузнецы принадлежали к высшему классу общества, их освобождали от уплаты налогов и считали посланцами богов. У монголов дархаты – это кузнецы в звании, соответствующем рыцарскому. История Англии знает примеры, когда в средние века удачливые кузнецы становились лордами.

В старинной французской книге «Зрелище природы и художеств» (1788) написано: «Ни который художник [ремесленник – Авт. ] столько в обществе человеческом не нужен, как кузнец». Кузнечным ремеслом увлекался даже французский король Людовик XVI, физически очень сильный человек. Он устроил в Версале собственную кузнечную мастерскую.

Единственным «рабочим» среди богов различных религий был бог- кузнец: Гефест – у греков, Вулкан - у римлян, Сварог – у славян, Ильмаринен – у финнов.

Бог-кузнец Гефест, сын Зевса и Геры, – один из ярчайших персонажей греческой мифологии. Бог огня и художественного ремесла был уважаем на Олимпе не только потому, что создал другим богам дворцы из металла, но и потому, что был художником высочайшего уровня. Гефест не только умел ковать мечи, но и в совершенстве владел техникой выколотки, чеканки, инкрустации (рис. 1.1). Древний мастер был одновременно и автором, и исполнителем своих творений. Можно утверждать, что художественная обработка металла имеет тот же возраст, что и металлообработка.

Рис. 1.1. Кузница Гефеста. Помпеи. Барельеф. И век до н. э.

Гефест сидит и с циклопами выковывает щит Ахилла, слева стоит Афина – богиня мудрости, справа (у горна) – жрица, которая следит за огнем

Первым металлом, который освоил первобытный человек, была медь. Она пришла на смену кости и камню. Хотя медь относится к мягким металлам и не поддается закалке, при холодной ковке она становится достаточно твердой.

Величайшим достижением древней металлургии было получение сплавов на медной основе, давшее название целой эпохе – бронзовый век. Введение олова в медь резко увеличило прочность и твердость металла.

При раскопках в Фивах были найдены рукописи, в которых сообщался секрет изготовления золота из меди. Но он был довольно прост: в медь нужно было всего лишь добавить определенное количество цинка. Речь шла об изготовлении латуни, напоминающей золото цветом и блеском.

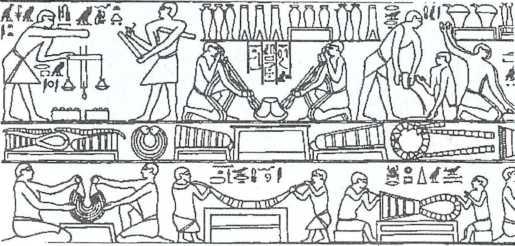

О технике обработки металлов, достигнутой в Египте примерно 40 веков назад, можно судить по изображениям, найденным в гробнице фараона Мереруба (рис. 1.2). Чиновник отвешивает металл (золото), и писец записывает его количество. На следующем рисунке шесть человек раздувают плавильный горн трубками. Дальше мастер разливает металл из тигля в форму, а помощник задерживает шлак. Слиток отбивают камнями и доводят до готового изделия.

Примером высокого уровня обработки металлов в Древнем Египте служит золотой саркофаг, обнаруженный в гробнице фараона Тутанхамона, умершего около 1350 г. до н. э. На изготовление саркофага ушло 110,4 кг золота.

Рис. 1.2. Сцена, изображающая обработку металла. Гробница фараона Мереруба. 2315-2190 гг. до н. э.

Первым железом, которое попало в человеческие руки, было метеоритное. Это железо было большой редкостью и стоило очень дорого. Например, у хеттов, живших в I и II тыс. до н. э. на территории Малой Азии, железо стоило в пять раз дороже золота и в 15-20 раз дороже меди, а изделия из железа стоили еще дороже. Метеоритное железо, содержащее никель, кобальт и некоторые другие элементы, хорошо ковалось только в холодном состоянии.

Первые предметы из железа хранили в храмах среди наиболее дорогих сокровищ.

Самое древнее железное изделие, найденное в Египте и отнесенное также к IV тыс. до н. э., – это ожерелье из прокованных полосок метеоритного железа. В древности люди приписывали железу сверхъестественные свойства. Шумеры, например, называли его «небесной медью». Поэтому к мастерам по обработке металлов относились не только почтительно, но и боязливо.

С

изобретением сыродутного горна стало

возможным получение железа из руд.

Основным материалом, необходимым для

восстановления железа, был древесный

уголь. Для его получения была отработана

специальная технология. В лесу выбирали

площадку недалеко от воды и защищенную

от ветра. На ней устанавливали три кола,

которые в дальнейшем формировали дымовую

трубу. Вокруг этих кольев укладывали

рядами дрова и затем всю «кучу» покрывали

дерном (рис. 1.3). Далее дрова поджигали

и следили, чтобы горение проходило с

незначительным доступом воздуха. По

окончании горения и остывания углей

«кучу» разбирали. По объему древесного

угля получали в два раза меньше, чем

было дров, а по массе – в четыре раза.

С

изобретением сыродутного горна стало

возможным получение железа из руд.

Основным материалом, необходимым для

восстановления железа, был древесный

уголь. Для его получения была отработана

специальная технология. В лесу выбирали

площадку недалеко от воды и защищенную

от ветра. На ней устанавливали три кола,

которые в дальнейшем формировали дымовую

трубу. Вокруг этих кольев укладывали

рядами дрова и затем всю «кучу» покрывали

дерном (рис. 1.3). Далее дрова поджигали

и следили, чтобы горение проходило с

незначительным доступом воздуха. По

окончании горения и остывания углей

«кучу» разбирали. По объему древесного

угля получали в два раза меньше, чем

было дров, а по массе – в четыре раза.

Кричный

горн представлял собой яму, над которой

возвышалась куполообразная шахта с

воздушными каналами для дутья (рис.

1.4).

Кричный

горн представлял собой яму, над которой

возвышалась куполообразная шахта с

воздушными каналами для дутья (рис.

1.4).

Кричное железо получали следующим образом: в рабочее пространство горна слоями загружали древесный уголь и измельченную руду. Горновой управлял дутьем, регулируя поток воздуха, поступающего из кузнечного меха. Из горна через боковые отверстия стекал шлак. Через 4-8 ч рабочие с помощью железных стержней извлекали из горна слипшуюся губчатую массу, содержащую железные зерна вместе со шлаковыми включениями – крицу . Она могла иметь массу до 150 кг. Затем крицу долго обрабатывали молотами, чтобы уплотнить ее и выдавить часть шлака.

После того как для дутья стали применять мехи с приводом от водяного колеса, температура возросла настолько, что наряду со шлаком стало накапливаться и жидкое железо, насыщенное углеродом. Это был не поддававшийся ковке чугун, который вначале просто выбрасывали. Позднее его стали применять для литья. В Китае литейный чугун был известен на несколько столетий раньше, чем на Ближнем Востоке и в Европе.

Сыродутный процесс прямого восстановления железа из руды просуществовал в Европе до 1850 г., а в Америке – до 1890 г.

Начиная с VIII столетия до н.э. в Европе наступил расцвет железного века, когда железо стало важнейшим и наиболее распространенным металлом, применяемым в хозяйственной и военной деятельности человека.

Кельтские племена, населявшие территорию Европы, достигли совершенства в обработке металла к V-I векам до н. э. Они научились оснащать железные инструменты (топоры, лемехи, мечи, ножи) стальными лезвиями. Чтобы получить особенно хорошую сталь, кельты закапывали в землю железные полосы, откованные из криц. Эти полосы состояли из мягкого и упрочненного железа. Ржавчина разрушала в первую очередь мягкие части заготовок. Последующей обработкой изготавливали однородные твердые изделия. Кельты применяли закалку и отпуск, владели технологией насечки.

Впечатляющие шедевры были созданы металлургами древней Индии. В Дели стоит знаменитая колонна Чадрагупты массой 6,5 т, высотой 7,5 м и диаметром 40 см. Она сооружена в 380-300 гг. до н. э. До сих пор вызывает удивление тот факт, что на ней нет следов ржавчины, хотя эта колонна длительное время находилась в условиях влажного тропического климата, а в последнее время к ним добавились скопления вредных соединений от выбросов огромного города.

Самым удивительным достижением индийских кузнецов, прославившим их на многие века, явилось открытие способа изготовления булатной стали (I век до н. э.).

Булатная сталь – углеродистая литая сталь, которая благодаря особому способу изготовления отличается своеобразной структурой и видом («узором») поверхности, высокой твердостью и упругостью.

Тайну булатной стали первый раскрыл русский металлург П. П. Аносов в середине XIX века. Он доказал, что качество стали неразрывно связано с рисунком и что чем ярче и крупнее узор, т. е. чем больше макро-структурная неоднородность, тем выше качество клинка.

Крупным считался узор, элементы которого достигали размеров нотных знаков, а мелким – узор, который хотя и с трудом, но все-таки можно различить. Особенность булатной стали (в отличие от дамасской) состоит в том, что рисунок ее узора никогда не повторяется (рис. 1.5).

Основой производства булатной стали в Индии, по мнению Аносова, могло быть только непосредственное восстановление руды углеродом в процессе выплавки. Аносов разработал четыре метода производства булатной стали:

первый – непосредственное восстановление железа из руды и соединение железа с углеродом;

второй – переплавка чугуна с окалиной;

третий – отливка стали в форму и продолжительный отжиг без доступа воздуха;

четвертый - сплавление железа непосредственно с графитом.

Металл выплавляли в тиглях без доступа воздуха и в конечном итоге получали литые заготовки (вутцы) в виде лепешек диаметром примерно 13 см и толщиной около 1 см. Масса такой заготовки составляла чуть больше 1 кг.

Термообработка состояла из закалки в сале с последующим отпуском.

Одной из самых ответственных операций была ковка металла. Вот как Аносов описал особенности ковки булатной стали: «Сплавок нагревают при слабом дутье в горне до светло-красного каления, относят под молот и кладут на наковальню широким основанием. Проковку начинают на тихом ходу молота, поворачивают сплавок кругом в одну сторону».

При первоначальной проковке повторяли нагревы от трех до девяти раз. Если сплавок не получил трещины, то его рассекали на три части зубилами. Чем медленнее проковывался булат и чем чище отсекался, тем он был лучше.

Разрубленные части поступали опять в ковку под молот, где их сначала проковывали в правильные бруски, а потом в полосы: чем медленнее стыл металл под молотом, тем выше было его достоинство. Лучшие булаты, несмотря на твердость, проковывались из бруска в полосу с двух нагревов.

Булатная сталь, которую можно рассматривать как композиционный материал, продолжает вызывать интерес и в наше время.

Издревле мастера применяли обработку металлов давлением при изготовлении кованой проволоки, используемой для филигранных изделий. Проволоку ковали мелкими отрезками и в случае необходимости припаивали.

Наиболее древние памятники филигранного искусства, относящиеся к XX веку до н. э., найдены в странах Малой Азии, Египте, на Кавказе. При археологических раскопках на реке Цалке (Кавказ) найдены золотое ожерелье и кубок, украшенные витыми шнурами и зернью.

Одним из способов обработки металлов, посредством которого в древнем мире украшали различные изделия, была насечка. В Древней Греции эту технологию называли хризографией. Сохранились бронзовые изделия, инкрустированные золотом и серебром.

Можно назвать основным направлением в области производства, силами которой выпускается бесчисленное множество разнообразной продукции во всех сферах деятельности человека.

Совершенно разные наименования изделий производимых при помощи металлообработки можно встретить в машиностроении, кораблестроении, в быту, приборостроении и других отраслях народного хозяйства. Да что говорить, даже космические технологии не обходятся без неё. Но стоит отметить, что в каждом определённом случае, будь то автомобиль или дверная ручка способ изготовления детали будет совершенно разный. Так, например, на сегодняшний день технологии позволяют производить: механическую, термическую, лазерную , электрохимическую и даже ультразвуковую металлообработку .

Как определение металлообработка звучит следующим образом – это работа с металлом для создания обособленных частей, узлов, металлоконструкций.

А сейчас проведём небольшую экскурсию по современным и наиболее востребованным видам металлообработки .

Первую и лидирующую позицию на сегодняшний день среди остальных занимает механическая металлообработка , включающая в себя огромнейшую базу данных по созданию деталей с разными технологическими и конструкционными требованиями. Она в свою очередь так же подразделяется на металлообработку без снятия материала и со снятием материала. К первой группе относятся процессы заготовительное, т.е. первоначальное получение детали со всеми конструкторскими и технологическими припусками. А именно это гибка, прокатка, штамповка, ковка и прессование.

Ко второй группе относятся уже процессы, обеспечивающие заготовке требуемый вид и надлежащее состояние. К ним относятся:

Фрезерование

– процесс резания металлических и других твёрдых материалов фрезами. Главное движение при фрезеровании считается вращение инструмента, поступательное передвижение заготовки – движение подачи. Скорость резания приравнивается к окружной скорости наиболее отдалённых от оси самой фрезы, точек её зубьев.

Токарная обработка

– металлообработка резанием внутренних и наружных поверхностей вращения, а так же торцевание, снятие фасок, отрезание, прорезание канавок, нарезание резьбы на токарном станке. Главное движение – вращение заготовки, поступательное перемещение режущего инструмента – движение подачи.Сверление

– в металлообработке , это процесс получения в заготовке сквозных, а так же глухих отверстий в монолитном материале на токарном, сверлильном, расточном или агрегатном станке. Здесь главным будет движение – вращательное, поступательным – движение подачи.

Шлифование

– в металлообработке , это воздействие на поверхность заготовки абразивным инструментом. Главное движение при шлифовании всегда вращательное, выполняется абразивным инструментом.

Строгание

– металлообработка заготовки резанием путём снятия стружки, осуществляется путём возвратно-поступательного движения инструмента или изделия. При работе на продольно-строгальном станке главное движение будет сообщаться заготовке, а инструменту – движение подачи.В наше время наряду со старыми и проверенными способами металлообработки так же широко используются и инновационные методы, в некоторых случаях более совершенные и продуктивные. К таким методам можно отнести обработка металла лазером , электрохимическим способом и даже ультразвуком. Предлагаем рассмотреть подробнее, что из себя представляют эти методы.

Электрохимическая металлообработка

– это целая группа методов, назначение которых придание заготовке определённой формы, размеров, а так же свойств. Сам процесс протекает в электролизерах, где обрабатываемая деталь играет либо роль анода, либо катода, в редких случаях и тем и другим. Т.е. существуют анодные методы обработки, катодные, электрохимическое травление (ЭХТ), электрохимическое полирование (ЭХП), анодное растворение, анодное формообразование (ЭХФ). Каждый из этих методов играет свою определённую роль в технологическом процессе металлообработки .

Ультразвуковая металлообработка

– она выполняется колеблющимся с огромной частотой (ультразвуковой) инструментом, У которого поперечное сечение одинаковой формы с обрабатываемой деталью. Таким сложным по технологии способом осуществляется разрезание плоскостей и их обработка, долбление отверстий различных форм и конфигураций, очистка поверхностей детали, сварки или пайки. Стоит отметить, что ультразвуковые колебания имеют большую удельную мощность. Качество обработки обеспечивает точность 0,01 – 0,02 мм с частотой поверхности после обработки 9 класса.

– процесс нагревания и разрушения определённого участка материала осуществляемый при помощи луча лазера. Уникальный процесс, искусственно созданный человеком и не имеющим аналога в природе. Обозначается LBC – Laser Beam Cutting – резание лучом лазера. Суть процесса и его отличие от светового луча в том, что лазер имеет определённую направленность, когерентность и монохроматичность. Направленность – т.е. луч концентрируется, как правило, на одном относительно небольшом участке. Когерентность – т.е. протекание одновременно множества волновых процессов. Также когерентность вызывает резонанс, который неоднократно усиливает мощность луча. Монохроматичность – т.е. обладание конкретной длинной волны и частотой. Тем самым облегчается процесс фокусировки линзами.

Стоит отметить, что этот способ лазерной металлообработки особенно эффективен при работе со сталью сечением до 6 мм, обеспечивая повышенное качество и точность, а так же сравнительно высокую скорость резания. Для более толстых в сечение деталей лазерная резка используется крайне редко или не используется совсем.

Было бы несправедливо не упомянуть о термической обработке металлов

, так как этим способом так же осуществляется своего рода металлообработка

. Итак, термообработка

– ряд операций, воздействия на материал высоких температур с целью получения необходимой структуры и свойств.

Было бы несправедливо не упомянуть о термической обработке металлов

, так как этим способом так же осуществляется своего рода металлообработка

. Итак, термообработка

– ряд операций, воздействия на материал высоких температур с целью получения необходимой структуры и свойств.

Термообработка подразделяется на закалку, отпуск, отжиг, цементацию. Что бы понять, что это такое, необходимо подробнее рассмотреть каждый их вышеперечисленных способов.

– термическая металлообработка , принцип которой состоит в нагреве и последующим скором охлаждении с целью фиксирования высокотемпературного состояния металла, а так же избегания ненужных процессов термической деформации и устранения внутреннего напряжения металла, при медленном охлаждении. Как правило, закалке подвергают конструкционные стали с целью увеличения прочности и твёрдости, пластичности, высокой износостойкости и вязкости.

– считается окончательным процессом в термической металлообработке . Процесс включает в себя нагрев, выдержку и охлаждение. Цель отпуска считается достигнутой, если материал становится более прочным, пластичным с повышенной ударной вязкостью. Отпуск бывает трёх видов: низкий, средний и высокий. Они отличаются между собой температурными режимами.

– процесс термической металлообработки , при котором у обрабатываемого материала снижается твёрдость, но повышается пластичность и вязкость. Это происходит за счёт получения равновесной мелкозернистой структуры. Отжиг применяют если деталь необходимо обрабатывать резанием или давлением, если необходимо исправить структуру сварных швов, а так же для подготовки к последующей термообработке .

Цементация

– процесс химико-термической обработки , т.е. диффузионное насыщение поверхностей металлических деталей углеродом для увеличения твёрдости, предела прочности и износостойкости. Во время этого процесса содержание углерода, необходимое для концентрации в поверхностном слое может быть разным, это зависит от состава стали, а так же условий эксплуатации.Ну, вот, пожалуй, все основные методы и аспекты, входящие в состав понятия металлообработка мы с вами рассмотрели. Но напоследок хочу добавить, что современные технологии не стоят на месте, постоянно развиваясь, они вносят свой вклад в развитие промышленности в России, тем самым постоянно модернизируя старые и создавая новые методы металлообработки .